Допустими грешки в микрометъра

Това измерващо устройство е предназначено за точно измерване, така че трябва да знаете точността на микрометъра. Той е измислен от учен Лаурент Палмър през XIX век, за пръв път е наречен кръгъл дебеломер с нониус. Американците започнаха да се интересуват от представянето на Парижката изложба, след което започнаха производството и промоцията й. Сега е общо, практично и популярно средство за измерване на диаметъра извън детайла, неговата дебелина и ширина. Дизайнът е прост. Устройството бързо се измерва с много висока точност.

Устройството mkrometr с цифров дисплей.

Неизменна за производствения отдел при линейни измервания. Известен е на всеки оператор на машина, монтьор, дизайнер. Различни в дизайна. Универсалната гама от повърхности, които се измерват от него, е много широка.

Известни компании са специализирани в издаването на MK: Swiss Tesa, японски Mitutoyo, немски CarlMahr, домашен ChIZ и KRIN. За китайците те внимават.

Качеството им е високо, имат изпъкнал вид, няма празнини между работните части, те са изработени от изключително трайни, твърди метали. Това осигурява напредък на болта без деформиране на крайната равнина. Той е напълно антикорозионен, устойчив на износване. Инструментът следва правилото Abbe, което подобрява точността.

Има два вида MK:

- механични, имат прекъсната равнина, nonius;

- цифрово или електронно.

Те са с аналогови или цифрови дисплеи.

Устройства с прекъсната равнина

Валидни стойности на микрометъра.

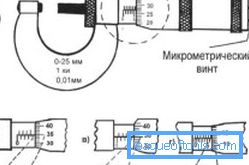

Основните части са винтови, микрометрични детайли. Подвижната измервателна повърхност (край на винта) е свързана с брояча на барабана. Неговият оборот е равен на стъпката на болта. Стандартната стъпка е 0.5 мм, барабанът има 50, 100 хода. Цената на еталонния ход е 0.01 мм, 0.05 мм. Колкото по-точно е резбованият елемент (направен с максимална точност), толкова по-добре устройството работи. Микрометричният елемент е отделна измервателна част - главата.

В МК са различни устройства и типове: нутрометър, дълбок габарит, стационарни структури. Това е основната единица за измерване. В него болтът се движи с барабанния елемент на относително здраво фиксирана лента с усукване. Мястото често е оборудвано с две скали: кръгова (за частична) и линейна форма (за отчитане на завъртанията на болтовете).

Линейната равнина с удари е навън върху стъблото. Цената на мащабната линия е равна на стъпката на болта, ако е 0,5 мм, след това се прилагат две скални секции с ход 1 мм, те се придвижват заедно с 0,5 мм.

Диапазонът на винтовете определя дължината на скалата (обикновено е 25 мм). Кръговата скала е наклонена на барабанния елемент, а крайът му е показалец за линейна равнина. За кръгова равнина показалецът е надлъжна линия на линейна.

Микрометър устройство

Барабанът има диаметър 1 мм. При частична, размерите на мрежата в кръг понякога използват нениус, който е същият, както при дебелото черво, без паралакс.

Нениус има размер на удар от 0,001 мм, неговата употреба е препоръчително за фракциите на мрежата да се четат, когато е под грешката в курса.

Специалният дизайн на микрометъра (барабанна дръжка, триещ съединител) стабилизира усилията при измерване. Дизайнът има устройство, което заключва болта. Равнините за измерване са паралелни крайни равнини на микрометър с пета (срещу главата), стандартната им ширина е 8 мм. Има устройства с размери 100 мм, а диаметърът на работните равнини е по-малък (6,5 мм). Устройства с долна граница от 25 мм имат инсталационна мярка.

В повечето случаи цената на удара е 0,01, 0,05 mm, а vernier е 0,001 mm. За диаметри, по-големи от 500 мм, има вид микрометър с скоби от тръбни части, направени чрез заваряване. Те са снабдени с топлоизолация. Скрабът е с гранични размери 100 mm, те са снабдени със сменяеми краища. Дължината може да се увеличи с 25 мм, границите на техните размери - до 1500 мм. Грешката за тях се изчислява по формулата: U = ± (6 + L / 75) μm, където L е максималната граница на измерване в милиметри.

Връщане към съдържаниетоЦифрови продукти: нюанси

Микрометър (а) и примери за изчисление според неговата скала (b, c, d).

Изчисляването на микросметката понякога е неудобно. Ако видението е лошо или осветлението не е силно, този проблем се решава от електронния MC. Те се различават малко от механичните, а самолети с удари се заменят с увеличаващи се капацитети, индуктивни конверсионни елементи и електронно устройство с цифров табло. Конверторът е две дискови пластини с проводници. Един диск се движи с болт, а другият е твърдо фиксиран, задържан на място с ключ. Те се движат с болт за целия си размер.

Конзолата на микрометъра има обработваща единица, табло с индикатори 0,01 или 0,001 мм, функция за нулиране, има и възможности за свързване с външни изчислителни устройства. Устройството се захранва от батерия с живот от година и половина. Електромерите имат граница на измерване до 300 мм. Те правят много различни модификации, параметрите им могат да варират. Така че има сферични равнини за измерване на тръбни елементи с дискове за измерване на меки предмети.

Връщане към съдържаниетоМикрометричен дебитомер

Това устройство се състои от основна основа, съдържа микроболт с граници на измерване 25 мм, има също заменяеми измервателни вложки с различни дължини. Границата на измерване е 300 мм.

Такива устройства като MK са механични цифрови устройства.

Неточност на измерванията с минимална вложка - 5 мм.

Точността включва:

- Неточност на измервателната единица.

- Неточности на плоскостта, успоредност на винта с петата. Те се появяват при завъртане на ъглите, заключване. Този тип неточност е различен в различни форми (кръгли, плоски). Съществуват и неточности на обектите в усилието по време на измерването.

- Промяна на скобите поради усилие.

- Неправилни мерки за инсталиране.

- Неточността, дължаща се на действието на температурата, е характерна за големи устройства.

- При електронните устройства електрическите компоненти може да не функционират добре.

Грешката е допустима за главата, ако действа като отделно устройство, в границите, определени от GOST 6507-90. Има специални системи с гранични стойности на грешки при инструментите, които имат индикатори в зависимост от границите на измерване. Решетката от неточности показва допустимата грешка G на устройството в точката на измерване.

Тези гранични индикатори се състоят от неточността на микрометричния възел, неточността, дължаща се на деформацията на скобите на инструмента, неравността и непарализма на измерените равнини.

Калибрирането, настройката (проверка) на микрометъра се извършва чрез крайните мерки в няколко точки от границите на измерване, съответно ISO 3611: 2010, DIN 863, GOST 6207-90. Те се вземат, за да се установи стойността на G, т.е. крайната неточност на устройството във всички точки на измервателния диапазон. Ето стандартните желани параметри за измерване на крайните измервания за настройка на устройството: 3.1; 6.5; 9.7; 12.5; 15.8; 19,0; 21,9; 25 мм.

Връщане към съдържаниеторезюмиране

Неточностите на плоскостта на успоредността на издатината на болта с петата се проверяват с помощта на три, четири равнинно успоредни оптични пластини от стъкло, вертикално градуирани на 1/4 или 1/3 от хода на микроблото (0,5 mm). Така че, 3 или 4 места ще бъдат проверени с пълния си ход.

За да извършите калибрирането на микрометъра, равнината е фиксирана между петата и края на винта. Прехвърлянето му между измерените равнини определя минималния брой интерферентни пръстени в една такава равнина.

Броят на пръстените на втората измервателна равнина се прибавя към числения резултат. Ако светлинната вълна има 640 Nm, тогава ширината на една лента ще бъде около 32 μm. Препоръчва се да се използват сертифицирани мерки за калибриране.

Следва да се отбележи, че MCs имат добра проследяемост при калибриране на грешки или калибриране, като използват сертифицирани мерки.

MK е много гъвкаво устройство. Той се произвежда с усъвършенствани типове конструкции от работни елементи, благодарение на които е възможно да се измерват части от различни нестандартни размери, например назъбени повърхности.